Thermische Nachverbrennung – Fördermittel für Abluftreinigungsanlagen

Die Verarbeitung von Materialen kann in einer Produktion zu erhöhten Schadstoffkonzentrationen der Luft führen. Diese Schadstoffe werden größtenteils ungefiltert in die Umwelt abgegeben. Dabei gibt es für Unternehmen Anlagentechniken, die genau das reduzieren. Mit dem richtigen Förderkonzept können Abluftreinigungsanlagen inklusiver Wärmerückgewinnung für Unternehmen attraktiv werden.

Abluftreinigungsanlagen sind förderfähig!

In dem Bundesförderprogramm „Energie- und Ressourceneffizienz in der Wirtschaft“ können Unternehmen staatliche Zuschüsse für Abluftreinigungsanlagen beantragen. Innerhalb des Förderprogramms werden die hocheffizienten Anlagen mit bis zu 40 Prozent Zuschuss pro Projekt unterstützt. Insgesamt können Unternehmen je nach Investitionsvolumen eine Fördersumme von 15 Millionen Euro erhalten. Es gibt zwei Möglichkeiten die Förderung zu erhalten. So kann die Förderung als Direktzuschuss über das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) dem Antragssteller ausgezahlt werden. Eine weitere Option bietet die KfW-Bank in Form eines Kredits mit Teilschulderlass an.

Schadstoffkonzentrationen aus Abluftströmen verbrennen

Zunächst werden bei den Abluftreinigungsanlagen drei Systeme unterschieden. Die thermische, regenerative und katalytische Nachverbrennung differenzieren sich im Verfahrensprinzip und damit im Aufbau. Grundsätzlich haben die Anlagensysteme dasselbe Ziel: Sie entfernen gefährliche Schadstoffkonzentrationen aus Abluftströmen. Zwischen den einzelnen Abluftreinigungsanlagen gibt es verschiedene Vorteile und Nachteile. Doch bevor die Vorteile und Nachteile näher erläutert werden, wird zum Verständnis der Unterschied zwischen den einzelnen Verfahrensprinzipien erläutert.

Bei dem Verfahren der thermischen Nachverbrennung (TNV) werden VOC (Flüchtige organische Verbindungen) in einer Brennkammer oxidiert. Um hier die notwendige Verbrennungstemperatur zu erreichen, werden bei nicht selbstbrennenden Gasen weitere Brennstoffe zugeführt. Das zweite Verfahrensprinzip ist die regenerative Nachverbrennung (RNV) bei welcher die thermische Nachverbrennung zyklisch in zwei bis drei Brennkammern durchgeführt wird. Diese Kammern vermeiden mithilfe von thermischen Speichers Temperaturspitzen und reduzieren damit nachhaltig den Brennstoffverbrauch. Beim dritten Verfahrensprinzip oxidiert die katalytische Nachverbrennung (KNV) Schadstoffe mithilfe eines Katalysators. Dies erfolgt wiederum unter Zufuhr von Brennstoffen oder im autothermen Betrieb.

Da sich die thermische und regenerative Nachverbrennung in der Funktionsweise ähneln, haben beide Verfahren einen breiten Anwendungsbereich. Als Vorteil der thermischen Nachverbrennung wird ein schnelles Anfahren der Anlage angegeben. Die regenerative Nachverbrennung hat im Vergleich zu der thermischen Nachverbrennung einen hohen thermischen Wirkungsgrad. Dazu weist die katalytische Nachverbrennung im Vergleich zur thermischen und regenerativen Nachverbrennung eine geringere NOx-Emission auf und kann ebenfalls im autotherm betrieben werden.

Alle drei Verfahren produzieren zusätzliche CO- und CO2-Emissionen, wobei diese gegenüber einer herkömmlichen Schadstoffverbrennung durch die hocheffizienten Anlagen eine geringere Konzentration aufweisen. Weitere Vor- und Nachteile der jeweiligen Technik ergeben sich aus dem Vergleich der einzelnen Systeme. So fordert die TNV gegenüber der RNV einen hohen Primärenergiebedarf. Dafür ist die RNV nur für den kontinuierlichen Betrieb geeignet. Bei der KNV gilt als Nachteil der beschränkte Anwendungsbereich, da hier nur Katalysatorgifte verringert oder neutralisiert werden.

Bei den Vorteilen und Nachteilen ist darauf hinzuweisen, dass es kein „gutes“ oder „schlechtes“ System gibt. Die Energieeffizienz richtet sich hierbei nach den Gegebenheiten der Produktion, wie beispielsweise den technischen Anforderungen und die Menge der Schadstoffkonzentration. Je besser eine Abluftreinigungsanlage auf die Produktion angepasst wird, desto besser ist die Energieeffizienz. Dies wirkt sich wiederum positiv auf die Fördersumme aus.

Wo wird eine Abluftreinigung benötigt?

Die thermische Nachverbrennung ist ein Prozess, der vor allem in der Industrie zum Einsatz kommt. Je nach Verfahren lassen sich unterschiedliche Anwendungsgebiete aufzeigen. Thermische Nachverbrennungsanlagen finden vor allem Anwendung in:

- Druckereien

- Kaffeeröstereien

- Textilindustrie

- Räuchereien

- Chemische Industrie

- Lebensmittelindustrie

- Klebstoff/Klebebandherstellung

- Span-/ Verbundplattenherstellung

- Farb- und Lackherstellung

Die regenerativen Nachverbrennungsanlagen werden häufig bei in folgenden Bereichen eingesetzt:

- Deponien

- Räuchereien

- Biogasaufbereitungsanlagen

- mechanisch-biologische Abfallbehandlungsanlagen

- Beschichtungsindustrie

- Lebensmittelindustrie

- Automobilindustrie

- Chemische Industrie

- Web Offset Druck

- Flexible Packaging

- Gravure/Lamination/Flexo-Printing

- Klebstoff/Klebebandherstellung

- Getränkedosenherstellung

- Span-/ Verbundplattenherstellung

Bereiche, in denen katalytischen Nachverbrennungsanlagen eingesetzt werden, sind:

- Druckereien

- Kaffeeröstereien

- Räuchereien

- Bodensanierungsanlagen

- Papierveredelungsanlagen

- Entfettungsanlagen

- Farb- und Lackherstellung

- Kunststoffherstellung und -verarbeitung

- Klebstoffherstellung

Abluftreinigungsanlagen mit Wärmeabnehmer kombinieren – Anwendung in der Praxis

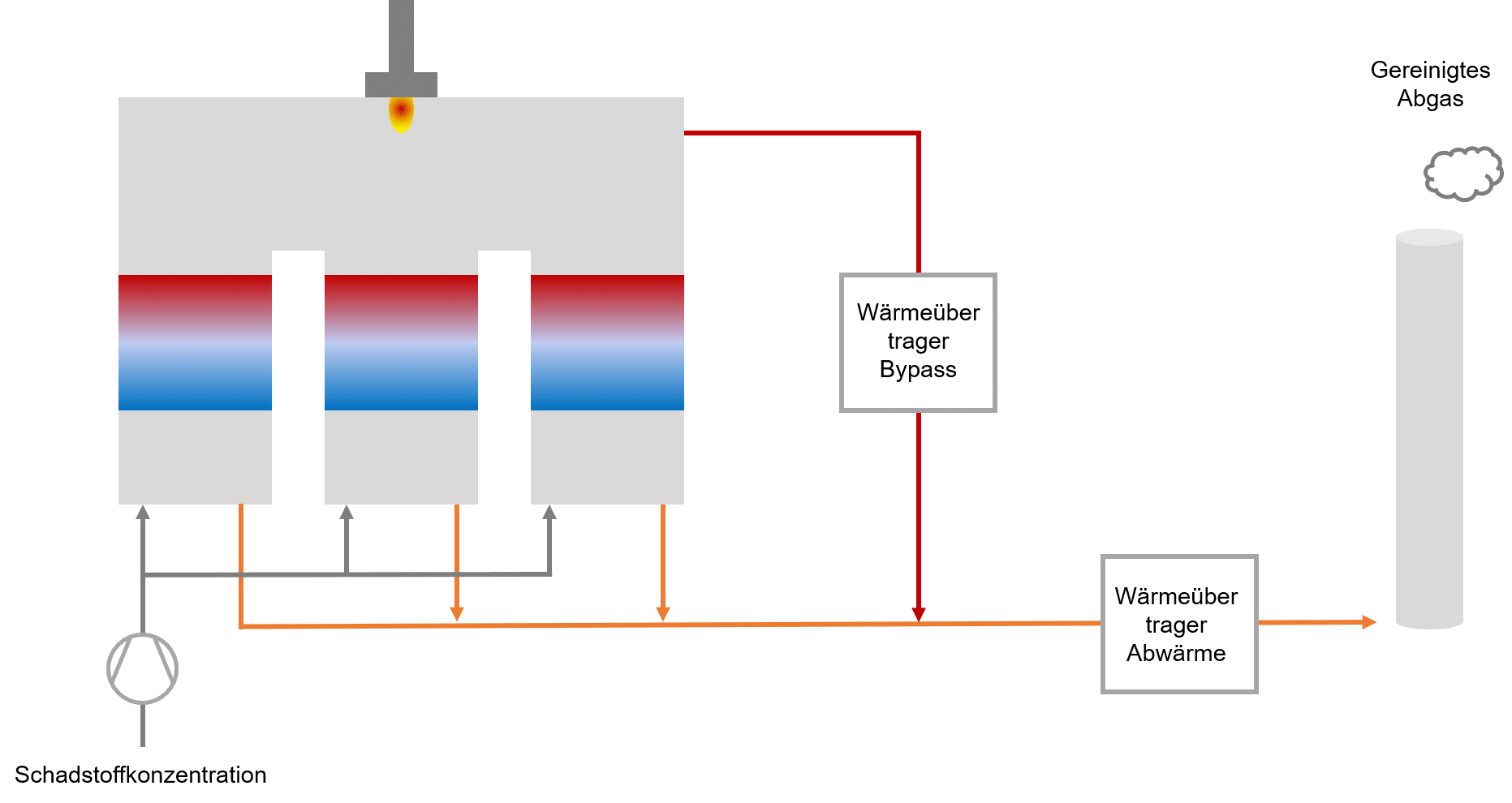

Bereits der Einsatz von thermischen Nachverbrennungsanlagen in der Industrie ist der Energiebilanz des Prozesses zuträglich. Jedoch wird bei einem Abwärmekonzept klar, dass diese Anlagentechnik weitaus mehr zur Energieeffizienz beitragen kann. Zum Beispiel kann im Prozess der thermischen Nachverbrennung ein Wärmeübertrager zum Einsatz kommen. Bei vielen Herstellern von Abluftreinigungsanlagen werden diese bereits angeboten und unterstützen das Vorheizen der Anlagentechnik. Dabei wird die Restwärme dem Prozess erneut zugeführt, um somit den Primärenergieverbrauch zu senken.

Die sekundäre Wärmerückgewinnung bietet je nach Anlagentechnik der Nachverbrennung eine Auskopplung industrieller Abwärme. Diese Abwärme kann beispielweise zur Warmwasserbereitstellung, Aufheizen von Prozessluft oder weiterer industrieller Niedertemperaturprozesse dienen. Weiterhin besteht die Möglichkeit die Prozesswärme aus der Brennkammer auszukoppeln. Diese Prozesswärme hat grundsätzlich eine wesentlich höhere Temperatur als die Abwärme vor dem Kamin. Daher lohnt sich der Einsatz eines zweiten Wärmetauschers als Bypass für Hochtemperaturprozesse.

Bild: Regenerative thermische Nachverbrennung, © ecogreen Energie

Abwärme nutzen mit Förderkonzept

Der Einsatz von Abluftreinigungsanlagen bietet weitaus mehr als nur eine Schadstoffneutralisierung. Mit dem intelligenten und effizienten System von Wärmeübertragern lässt sich die Prozesswärme nutzbar machen. Dies schont nicht nur die Umwelt, sondern verbessert die Energiebilanz der Abluftreinigungen in Unternehmen und verkleinert deren CO2-Fußabdruck. Mit einem Abwärmekonzept von ecogreen Energie können das Potenzial der Energieeffizienz aufgezeigt und entsprechende Maßnahmen individuell auf das Unternehmen angepasst werden. Die Fördersumme richtet sich unter anderem nach der Höhe der CO2-Einsparung. Wer nun überlegt seine Schadstoffe nachhaltig zu verbrennen, kann für eine Förderung bei ecogreen Energie eine kostenfreie Vorabschätzung in Anspruch nehmen.

Bildlizenz:

© Urheber: sarymsakov.com – adobestock | ID: 223614361

Meistgelesene News

- Förderung für Faserlaser?

- Fördermittel Kunststoffindustrie

- Fördermittel Lebensmittelindustrie

- Fördermittel Metallindustrie

- Corona-Krise: Haushaltsmittel sind gesichert

- Infografik: 7 Experten Tipps

- Umweltschonende Klimatisierung

- Fördermittel als Weg zur energieeffizienten Wirtschaft

- Fördermittel auch für große Unternehmen

- Top Consultant ecogreen Energie

- Fördermittel Papierindustrie

- Fördermittel Druckerei

- Förderung CO2-Hochtemperatur-Wärmepumpen

- Fördermittel für Rechenzentren

- Fördermittel im Bäckereihandwerk

- Das Nutzer-Investor Dilemma

- Förderung Lüftung Lackierkabinen